相关内容

-

球形粉体传统物理法制备技术及特点

球形粉体传统物理法制备技术主要包括机械整形法、喷雾干燥法等。1、机械整形法机械整形法主要是通过机械作用产生的碰撞、摩擦和剪切等一系列作用力对颗粒进行塑性变形以及颗粒吸附,持续加工后,颗粒变得更加密实,颗粒上尖锐的棱角在冲击力的作用下受到不断研磨逐渐变得光滑圆整。机械整形法通过高速冲击式磨机、介质搅拌磨等粉碎设备制备相应的微细粉体材料,再结合干法和湿法研磨,制备出粒度较细、粒度分布较窄、具有一定球化率的粉体材料。机械整形法在天然石墨、人造石墨和水泥颗粒等球化整形处理领域应用较为广泛,也适合脆性金属或合金粉体的破碎制粉。

-

高纯超细氧化铝粉体制备技术及高端应用领域

高纯超细氧化铝粉体一般指代纯度在4N(99.99%)及以上、颗粒直径(D50)≤1.0µm的氧化铝粉体。氧化铝粉体超细微化后,其表面电子结构和晶体结构都发生了变化,产生了宏观物体所不具有的表面效应、小尺寸效应、量子效应和宏观量子隧道效应、集成电路芯片、航空光源器件等方面得到了广泛的应用。大规模工业生产的高纯超细氧化铝粉体多出自美、日、欧等国大型国际企业。目前,日本已形成以住友化学工业公司、昭和电工公司、昭和轻金属、新日本化学工业、日本轻金属公司、日立化学、大明化学等为核心的高端氧化铝粉体生产企业和以三菱、索尼、松下等为核心的下游应用企业。

-

多种陶瓷粉体大赏!你都知道哪些?

先进陶瓷具有优异的力学、声、光、热、电、生物等特性,在航空航天、电子信息、生物医药、高端装备制造等高端科技领域随处可见。其种类繁多,不同成分的陶瓷各具特色,例如氧化铝陶瓷的抗氧化性、氮化硅陶瓷的高强度及耐电腐蚀性、氧化锆陶瓷的高韧性及生物相容性等等。

-

粉体的流动性如何影响压缩性?

粉体的流动性与其压缩性之间存在密切的相互作用,这种关系主要通过颗粒间的相互作用力、堆积结构和变形机制体现。以下是流动性影响压缩性的关键机制及影响因素的分析:

稀土让氧化锆陶瓷变得多彩

氧化锆陶瓷具有高硬度、高耐磨、良好的高温热稳定性以及耐热冲击性能。随着氧化锆陶瓷的发展,其应用领域已从过去的耐火材料等领域,扩展到了现如今的结构陶瓷、生物陶瓷以及电子功能陶瓷等领域,且在航天航空和核工业等高新技术领域也有着活跃的应用。

纯净的氧化锆是白色固体,含有杂质时则会显现灰色或淡黄色。由于其陶瓷制品具有密度大、耐磨性好、导热系数小、摩擦系数低、高折射率、高强度、高韧性、抗腐蚀、化学性质稳定等良好物化特性,因此作为结构陶瓷得到了广泛应用。

1 稀土元素的显色机理

氧化锆陶瓷的着色方式有:过渡金属元素着色、稀土元素着色、尖晶石型氧化物着色。其中,过渡金属元素(4s1~23dx型)和稀土元素(6s1~25d1~84fx型)显色都是受其电子层结构的影响,在可见光照下,发生电子跃迁进而显色;尖晶石(AB2O4)作为传统的着色剂,其呈色丰富,主要是因其稳定的四面体或八面体结构以及d-d电子轨道跃迁导致不同的显色。

稀土元素的显色作用可分为3种:

①稀土离子作为发色中心显色;

②稀土离子掺入进入其它化合物的晶格中,具有助色、稳色、变色的作用;

③因稀土元素最外层电子的跃迁而吸收或反射一定波长的光,进而显色。

稀土元素因其具有特殊的4f电子层结构,原子最外层的电子数未充满,存在的未成对电子极不稳定,这些电子需要极少的能量就能被激发,进而发生轨道间的跃迁,而可见光区域内的光子能力恰能满足电子跃迁所需的能量,发生f-f或4f-5d跃迁。跃迁所需要的能量对应不同光线的波长,相应波长的单色光被选择性地吸收、反射,呈现出不同颜色。

稀土元素在受到激发后,其4f、P、O层的电子都可能发生跃迁,它们吸收或发射紫外光、可见光、红外光区域内各种波长的电磁辐射。因此,稀土陶瓷呈现多种颜色、光透性强,有些稀土元素还具有变色和发光效应。如:Rakov等发现Ce3+在氧化铝基体中发生4f-5d跃迁,跃迁所需的能量对应于350nm、410nm波长宽带处的光线,进而使Ce3+吸收呈现黄色。王士智等研究了紫色稀土陶瓷的进展,发现掺入Nd3+的混合氧化物紫色颜料能制备出在不同光源照射下呈现不同的变色釉料。

总结发现稀土离子的掺入使主晶相发生晶格畸变,改变主晶相对光的折射率,由基色转变为紫色。稀土离子的加入形成了新的晶相,多相组合形成了新的光谱曲线,进而呈现出鲜艳的紫色。除单独显色外,稀土离子与其他离子结合呈现复相显色,例如:汪永清等将钒锆蓝色料(V-ZrSiO4)与锆镨黄色料(Pr-ZrSiO4)按照1∶1混料,可制得浅绿色色料。氧化镨(Pr6O11)掺入CeO2在1350℃高温下合成红色Ce1-xPrxO2-δ陶瓷颜料;通过氧化铽(Tb2O3)掺入CeO2得到了固溶体Ce1-xTbxO2,发现Ce1-xTbxO2对蓝色光的吸收较强,对红色光的反射较强,该体系得到的微红色色料。Zhang等在锆酸钇(Y2Zr2O7)中掺入镨离子和铁离子作为发色团,形成了橘红色Y2-xPrxZr2-yFeyO7-δ固溶体。基体不变,当引入铽离子和铁离子作为发色团时,形成了棕红色的Y2-xTbxZr2-yFeyO7-δ固溶体。实验发现,铽的氧化态从Tb3+转变为Tb4+,Fe3+转变为Fe2+。此外,在钇铝石榴石(YAG)上掺入稀土氧化物,发现在保持石榴石高透光性的同时可呈现出特定的颜色。例如:掺入氧化铒(Er2O3)制得粉红色Er∶YAG透明陶瓷,掺入氧化钕(Nd2O3)制得淡紫红色Nd∶YAG透明陶瓷。

目前为了扩大其应用范围,业界热衷于在氧化锆陶瓷原料中添加显色剂使成品呈现出各种其它颜色。这些被开发出的彩色氧化锆产品,具有色泽鲜艳、不褪色、耐磨损等优点,在广通讯、装饰、生物医学等领域备受关注。

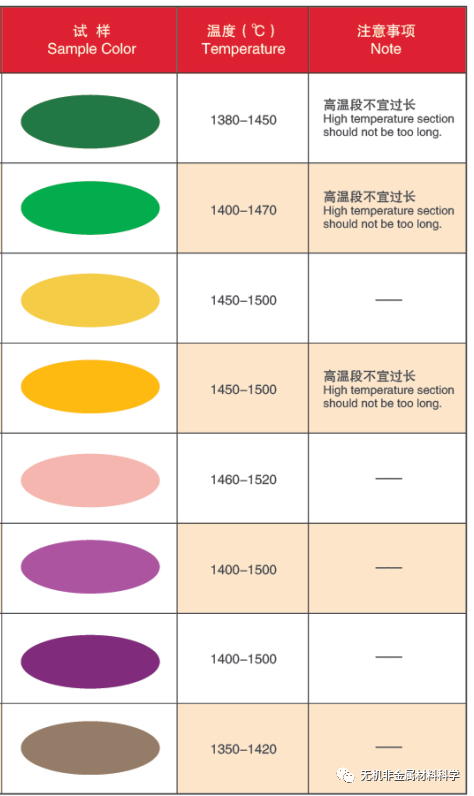

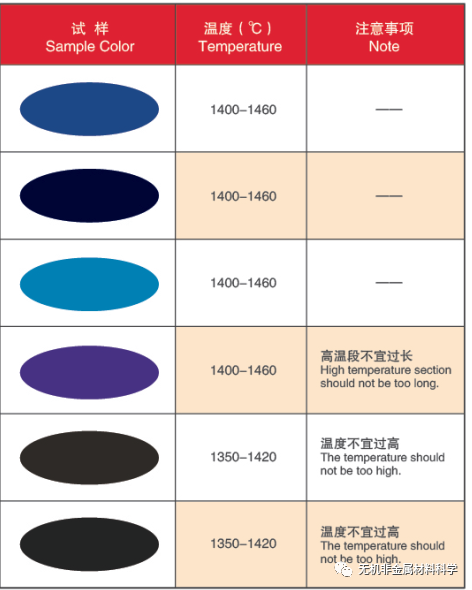

稀土着色剂(来源:中科院包头稀土研发中心)

除单独显色外,稀土离子也可以与其他离子结合呈现复相显色——

例如:

汪永清等将钒锆蓝色料(V-ZrSiO4)与锆镨黄色料(Pr-ZrSiO4)按照1:1混料,可制得浅绿色色料。

氧化镨(Pr6O11)掺入CeO2在1350℃高温下合成红色Ce1-xPrxO2-δ陶瓷颜料;

通过氧化铽(Tb2O3)掺入CeO2得到了固溶体Ce1-xTbxO2,发现Ce1-xTbxO2对蓝色光的吸收较强,对红色光的反射较强,该体系得到的微红色色料。

Zhang等在锆酸钇(Y2Zr2O7)中掺入镨离子和铁离子作为发色团,形成了橘红色Y2-xPrxZr2-yFeyO7-δ固溶体。

基体不变,当引入铽离子和铁离子作为发色团时,形成了棕红色的Y2-xTbxZr2-yFeyO7-δ固溶体。实验发现,铽的氧化态从Tb3+转变为Tb4+,Fe3+转变为Fe2+。

稀土彩色氧化锆陶瓷的制备方法主要因着色过程的不同而不同,常用的陶瓷着色方法包括:固相混合法、液相浸渗法、化学共沉淀法和化学包裹法。着色后的陶瓷经过高温(1350~1500℃)烧结后制得稀土彩色氧化锆陶瓷。因高温会造成着色剂的分解或挥发,所以在固相混合过程中加入一定量的烧结助剂,常用的烧结助剂有Al2O3、SiO2等。

2.1 固相混合法

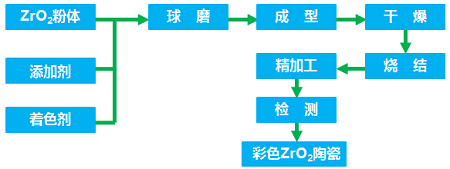

固相混合法通常是将着色剂和氧化锆粉体以及其他添加剂按一定比例配料后进行机械混合,后经干燥、成形、高温烧结处理制得彩色氧化锆陶瓷。

张灿英等以微米级、纳米级ZrO2为原料,镨锆黄色料为着色剂、添加少量的氧化铝烧结助剂进行机械混合,采用高温固相烧结法(1450℃左右)制得颜色纯正的浅黄色氧化锆陶瓷。实验还发现,彩色氧化锆的颜色随着烧结温度的升高而变浅;在同一烧结温度下,着色剂的增加会使陶瓷颜色变深,但其力学性能降低;采用纳米级氧化锆粉体为原料或添加烧结助剂,都会使烧结温度低。黄慧以Pr6O11、CeO2、Er2O3为氧化锆着色剂,采用固相混合法进行着色,后经高温烧结分别制备出了黄色、红色的氧化锆陶瓷。通过研究着色剂对陶瓷机械性能的影响,发现稀土氧化物着色剂主要降低3Y-TZP的三点挠曲强度,对维氏硬度、断裂韧性的影响较小。高燕等采用固相混合法掺入微量的稀土氧化物Pr6O11、CeO2、Er2O3为着色剂,通过高温固相法(1350℃)制备3Y-TZP陶瓷,并发现掺入后的陶瓷具有较好的力学性能。

郭瑞采用固相混合法制备了以六铝酸镧或镁基六铝酸镧为主相的浅蓝色、蓝绿色、黑色、钴蓝色4种镧系陶瓷粉体,经1350℃高温固相反应制得陶瓷着色剂。稀土着色剂与氧化锆在1450℃下进行反应,并制得稀土彩色陶瓷,研究发现该镧系陶瓷颜料对氧化锆陶瓷有很好的着色能力。王兴明[5]通过分别掺入微量Pr6O11、Er2O3、CeO2氧化物着色剂与氧化锆进行机械混合、冷等静压成形、预烧结形成着色陶瓷生坯,后经1500℃高温固相烧结制备3Y-TZP陶瓷。掺入Pr6O11、CeO2使氧化锆陶瓷呈现黄色,掺入Er2O3使氧化锆陶瓷呈粉红色,平均晶粒尺寸在200~500nm,三点抗弯强度都会随着着色剂掺入量的增大而减小。

着色后的氧化锆陶瓷除了在空气气氛中进行高温反应的方法,还有在H2气氛中进行高温还原的方法。吕浩东以CeO2为着色剂、Y2O3为稳定剂、Al2O3为烧结助剂,通过球磨进行机械混合。着色后的陶瓷粉体进行成形处理,通过高温还原法(H2为还原气氛)制备了一种新型、绿色环保的红色稀土氧化锆陶瓷。该红色氧化锆陶瓷以四方相位主晶相,结构致密,其力学性能与还原温度和氧化铈的掺入量有关。当还原温度增大到1400℃时,样品的晶型及结构变化。研究发现,Ce的4f1单电子被还原过程中产生的氧空位捕获,形成色心,吸收的能量对应蓝绿色光范围内。所以,Ce-YSZ红色氧化锆陶瓷为色心显色。

固相混合法着色具有工艺流程简单、易操作、技术成熟、产品价格低、生产量大等优点。但机械混合存在的最大的缺点是球磨过程中纳米颗粒之间的团聚难以克服,氧化锆纳米颗粒与着色剂混合不均匀。同时,固相混合过程周期较长、易引入杂质、耗时耗能,且在机械混合过程可能会影响着色剂结构,影响晶粒的完整性,不利于着色剂在陶瓷中的呈色效果。

①固相混合法:

固相混合法制备彩色氧化锆陶瓷工艺流程图

2.2 液相浸渗法

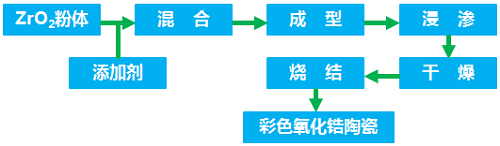

液相浸渗法是将氧化锆粉体通过干压成形或注凝成形、预烧结处理后,将其放入配好的着色液中浸泡一定的时间,再进行终烧结。后续根据烧结后氧化锆陶瓷的颜色及性能重新调整浸泡时间。

Filser等将预烧后的3Y-TZP瓷块浸泡在硝酸镨溶液中3h,后经干燥最终烧结处理制得彩色氧化锆陶瓷,并对着色剂溶液的渗透深度和渗透速度进行了研究。Ban等采用浸泡法研究了6种不同着色剂对氧化锆陶瓷抗弯强度的影响,发现用含有Nd3+和Er3+的粉红色液体着色后的氧化锆陶瓷,其弯曲强度明显下降。王兴明采用冷等静压成形技术制备氧化钇稳定的氧化锆生坯,通过Fe3+、Er3+混合着色剂溶液进行浸泡着色,制得淡黄色的氧化锆陶瓷。研究发现,随着浸泡着色时间的延长,Fe3+、Er3+着色会使3Y-TZP烧结体的a*、b*值均增大,最后趋于稳定;色品指数L*值无明显影响;浸泡着色剂使氧化锆陶瓷的机械性能略有降低,但仍可以应用到牙齿的临床修复上。高佳丽通过喷墨打印高通量方法快速实现颜色之间的组合,选用Ce(NO3)3·6H2O,Er(NO3)3·5H2O,Pr(NO3)3·6H2O,Nd(NO3)3·6H2O这4种带颜色的稀土离子化合物进行浸泡着色,并探究不同烧结温度对氧化锆陶瓷力学性能和颜色的影响。研究发现在1500℃下彩色氧化锆陶瓷具有较好的致密性、力学性能及色彩效果。在还原气氛中烧结,彩色氧化锆陶瓷具有良好的色彩学特性,但力学性能略有下降。

液相浸渗着色工艺较为简单,但受外界影响因素较多,如受着色剂的种类、浸泡时间、着色液的浓度及着色离子分布等因素的影响。这些影响因素又直接影响着色后陶瓷的呈色效果和机械性能。例如:氧化锆陶瓷生坯的浸泡时间控制不当,会使生坯表面或边缘发生脱落,烧结后陶瓷表面会出现明显的裂纹,进而导致陶瓷的机械性能下降。

②液相浸渗法:

液相浸渗法制备彩色氧化锆陶瓷工艺流程图

这项方法目前在牙科修复陶瓷领域逐渐得到了应用。目前市面上很多染色液产品其主要着色成分都为稀土元素,如国内爱尔创公司申请的染色液专利,其中制备着色溶液的着色剂就选自Pr、Ce、Er、Nd中的两种或两种以上稀土金属离子的化合物。

2.3 其他方法

固相混合法和液相浸渗法是稀土彩色氧化锆常用的着色方法。除此之外,彩色氧化锆的制备方法还有化学共沉淀法和化学包裹法。

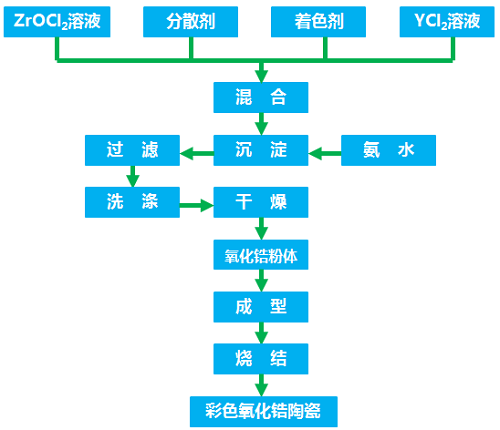

化学共沉淀法是将锆盐、着色离子的盐溶液、稳定剂盐混合,再与碱或者碳酸盐沉淀,加热分解从而获得彩色氧化锆复合粉体。该法制备出的粉体均匀、纯度高、性能好,但工艺流程长,反应过程中的影响因素较多,且会有不可预期的反应发生,进而影响陶瓷的性能及显色效果。

化学包裹法主要用于制备黑色氧化锆陶瓷,是通过沉淀剂使着色离子在氧化锆基体表面发生沉淀反应,形成核壳包裹的复合结构粉体,再经成形、烧结处理,制得亮黑色的陶瓷。与固相混合法相比,化学包裹法可实现着色离子对氧化锆颗粒均匀包裹和混合,有效克服颗粒间的团聚,在陶瓷烧结过程中能有效地缩短着色离子间的传质距离,且减少着色离子在高温条件下的分解或挥发。

化学共沉淀法:该法是利用锆盐、稳定剂盐和着色离子盐溶液混合后,通过与碱或者碳酸盐等的反应,共同生成氢氧化物或者碳酸盐沉淀,然后加热分解而获得氧化锆复合粉体。具有粉末纯度高、性能优良等优点,但该法的缺点是彩色氧化锆共沉淀离子复杂,会导致后期烧结过程中反应复杂。

液相浸渗法制备彩色氧化锆陶瓷工艺流程图

化学包裹法:该法主要用于制备黑色氧化锆陶瓷,是通过沉淀剂使着色离子在氧化锆基体表面发生沉淀反应,形成核壳包裹的复合结构粉体,再经成形、烧结处理,制得亮黑色的陶瓷。与固相混合法相比,化学包裹法可实现着色离子对氧化锆颗粒均匀包裹和混合,有效克服颗粒间的团聚,在陶瓷烧结过程中能有效地缩短着色离子间的传质距离,且减少着色离子在高温条件下的分解或挥发。

着色后的陶瓷经过高温(1350~1500℃)烧结后制得稀土彩色氧化锆陶瓷。因高温会造成着色剂的分解或挥发,所以在固相混合过程中加入一定量的烧结助剂,常用的烧结助剂有Al2O3、SiO2等。

声 明:文章内容来源于无机非金属材料科学。仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!

732225485

732225485

沪公网安备31011802005014

沪公网安备31011802005014